Eine fundierte Analyse darüber, wie die präventive Wartung von Turmdrehkranen nicht nur die körperliche Unversehrtheit der Arbeiter gewährleistet, sondern auch die Wirtschaftlichkeit eines Bauprojekts sichert, indem technische Stillstandzeiten vermieden werden.

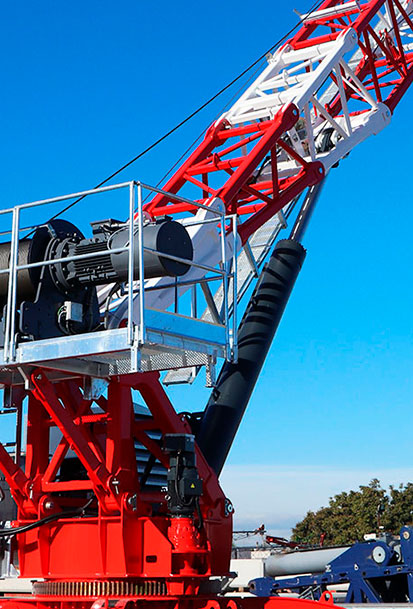

Im Ökosystem einer Baustelle ist der Turmdrehkran das pulsierende Herz, das den Arbeitsrhythmus bestimmt. Seine Einsatzbereitschaft definiert die Termine – sein technischer Zustand jedoch definiert etwas weitaus Wichtigeres: die Sicherheit der Menschen.

Oft wird der Fehler gemacht, Wartung als bürokratischen Aufwand oder als Betriebskosten, die minimiert werden müssen, zu betrachten. Aus ingenieurtechnischer und projektmanagementbezogener Sicht ist eine konsequente Wartung jedoch die tragende Säule der industriellen Sicherheit.

Ein mechanischer Defekt an einer Konstruktion dieser Größenordnung bleibt niemals folgenlos. Der Absturz einer Last, das Versagen der Struktur oder ein Defekt der Hubbremsen sind katastrophale Szenarien, die in den allermeisten Fällen vorhersehbar und vermeidbar sind.

Sicherheit auf der Baustelle beginnt nicht mit dem Schutzhelm des Arbeiters, sondern mit der Integrität der Maschinen, die Tonnen von Material über seinen Köpfen bewegen.

Präventive vs. korrektive Wartung: Ein notwendiger Paradigmenwechsel

Die moderne Industrie verabschiedet sich zunehmend vom korrektiven Ansatz – reparieren, wenn etwas kaputtgeht – und setzt auf präventive und prädiktive Wartung. Darauf zu warten, dass ein Bauteil eines Turmdrehkrans versagt, ist eine nicht hinnehmbare Fahrlässigkeit. Präventive Wartung umfasst systematische, geplante Prüfungen, um dem natürlichen Verschleiß zuvorzukommen.

Dieser proaktive Ansatz bietet einen doppelten Vorteil: Einerseits wird sichergestellt, dass alle Sicherheitssysteme des Krans (Lastbegrenzer, Endschalter, Bremsen) gemäß den Herstellervorgaben funktionieren. Andererseits lassen sich Wartungsstillstände planen, wodurch ungeplante Ausfälle vermieden werden, die den gesamten Baustellenbetrieb über Tage lahmlegen und erhebliche wirtschaftliche Schäden verursachen könnten.

Kritische Inspektionspunkte an einem Turmdrehkran

Um die Betriebssicherheit zu gewährleisten, gibt es Komponenten, die eine besonders sorgfältige Überwachung durch qualifiziertes Fachpersonal erfordern. Materialermüdung ist ein lautloser Feind, den nur das geschulte Auge rechtzeitig erkennt.

Hubseil und Seilführung: Das Hubseil trägt die direkte Lastspannung. Eine rein optische Kontrolle auf „aufgescheuerte“ Stellen reicht nicht aus. Verformungen, Knicke, innere Korrosion und der Zustand der einzelnen Drähte müssen gründlich geprüft werden.

Ebenso müssen Umlenkrollen und Seiltrommel frei von scharfen Kanten sein, die den Seilverschleiß beschleunigen könnten. Mangelhafte Wartung in diesem Bereich ist die häufigste Ursache für Lastabstürze.

Drehkranz und Schraubverbindungen: Der Drehkranz ermöglicht die Rotation des Krans um seine Achse und nimmt enorme Lastmomente auf. Eine regelmäßige Schmierung ist unerlässlich, um Festfressen zu verhindern.

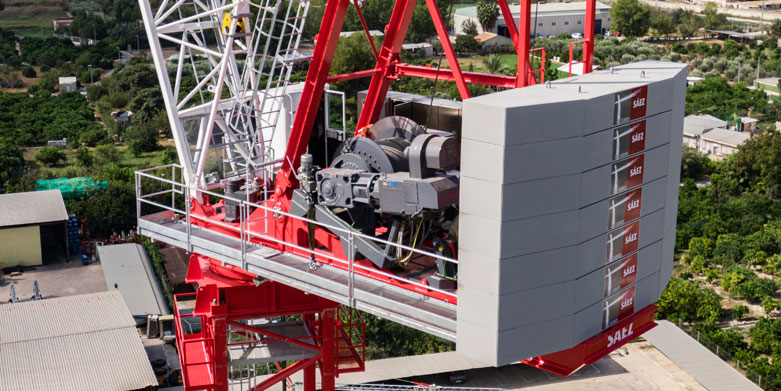

Genauso wichtig ist das korrekte Anzugsdrehmoment der Turmschraubverbindungen. Die permanenten Vibrationen während des Betriebs können kritische Verbindungen lockern. Daher ist das Nachziehen mit einem Drehmomentschlüssel gemäß den Herstellervorgaben (z. B. von Sáez) bei jeder Wartung verpflichtend.

Elektrische Systeme und Begrenzer: Moderne Krane bestehen ebenso aus Elektronik wie aus Stahl. Last- und Momentbegrenzer sind die „Schutzengel“ des Kranführers, da sie verhindern, dass die Maschine mehr Gewicht hebt, als ihre Stabilität zulässt. Die Überprüfung der korrekten Kalibrierung dieser Sensoren sowie die Sicherstellung, dass sie weder manipuliert noch überbrückt wurden, ist einer der kritischsten Punkte jedes Sicherheitsprotokolls.

Die Hebeindustrie erlebt derzeit eine technologische Revolution. Moderne Turmdrehkrane, wie die neuesten von Sáez entwickelten Modelle, sind keine passiven Stahlkonstruktionen mehr, sondern vernetzte Maschinen, die kontinuierlich Daten generieren.

Durch den Einsatz von Telemetrie- und Fernüberwachungssystemen (IoT) wird der Übergang von einer kalenderbasierten präventiven Wartung hin zu einer zustandsorientierten, prädiktiven Wartung möglich.

Diese Systeme erfassen Lastzyklen, Überlastversuche und die realen Betriebsstunden jedes Motors. So lässt sich erkennen, ob ein Hubwerk überdurchschnittlich stark beansprucht wurde und bereits vor den im Handbuch vorgesehenen Intervallen einen Ölwechsel oder eine Bremsenprüfung benötigt.

Die Investition in Krane mit integrierter Diagnosetechnologie ist der effizienteste Weg, die Gesamtbetriebskosten (TCO – Total Cost of Ownership) nachhaltig zu senken.

Die Rolle des Kranführers: Erste Verteidigungslinie

Auch wenn die technische Wartung zertifizierten Fachkräften obliegt, liegt die tägliche Sicherheit in den Augen und Ohren des Kranführers. Er arbeitet täglich mit der Maschine und kann Unregelmäßigkeiten wahrnehmen, die zwischen zwei Wartungsintervallen auftreten.

Ein verbindliches Vor-Schicht-Kontrollprotokoll ist daher unerlässlich. Vor Arbeitsbeginn sollte der Bediener eine visuelle und funktionale Kontrolle („Sicht- und Funktionsrunde“) durchführen:

- Fahrbahn und Fundament: Sicherstellen, dass keine Hindernisse auf den Schienen liegen (bei verfahrbaren Kranen) und dass das Fundament frei von Wasseransammlungen oder Unterspülungen ist.

- Außerbetriebnahme: Prüfen, ob der Kran über Nacht korrekt in Windfahnenstellung („Freidrehung“) war.

- Leerfahrten: Alle Bewegungen (Heben, Drehen, Auslegerfahrt, Kranfahrt) ohne Last durchführen, um die Mechanik aufzuwärmen und ungewöhnliche Geräusche an Getrieben oder Bremsen zu erkennen.

- Überprüfung der Endschalter: Tägliche Kontrolle der Hub- und Katz-Endschalter.

Die Einbindung des Bedieners in die präventive Wartung erhöht nicht nur die Sicherheit, sondern fördert auch eine verantwortungsbewusste Umgangskultur mit der Maschine.

Der unsichtbare Feind: Umweltfaktoren und Korrosion

Ein Wartungsplan darf nicht statisch sein, sondern muss an die geografischen Gegebenheiten der Baustelle angepasst werden. Ein Kran im trockenen Stadtzentrum unterliegt anderen Belastungen als ein Kran in direkter Meeresnähe oder in einem stark chemisch belasteten Industriegebiet.

- Salzhaltige Umgebung: In Küstenregionen greift galvanische Korrosion aggressiv Stahlseile, Schaltschränke und Verbindungselemente an. Hier muss die Schmierfrequenz verdoppelt und die Struktur gezielt auf Roststellen überprüft werden, die die statische Festigkeit beeinträchtigen könnten.

- Extreme Temperaturen: Kälte beeinflusst die Viskosität der Getriebeöle und kann Stahl verspröden – spezielle Tieftemperatur-Schmierstoffe sind erforderlich. Hitze hingegen führt im Sommer häufig zu Überhitzung von Elektromotoren und Frequenzumrichtern. Die regelmäßige Reinigung von Lüftungssystemen und Filtern in Schaltschränken ist eine oft unterschätzte, aber entscheidende Wartungsmaßnahme zur Vermeidung thermischer Abschaltungen.

Gesetzliche Vorschriften und rechtliche Verantwortung

Die Einhaltung gesetzlicher Vorschriften bildet das Rückgrat der Prävention. Wartungsarbeiten müssen strikt der am Installationsort geltenden Gesetzgebung sowie den technischen Vorgaben des Herstellers entsprechen und ein Sicherheitsprotokoll erstellen, das die Betriebssicherheit der Maschine gegenüber den zuständigen Behörden rechtlich bestätigt.

Kranbesitzer und Bauunternehmen tragen gemeinsam die Verantwortung dafür, dass die vorgeschriebenen vierteljährlichen, halbjährlichen oder jährlichen Prüfungen ordnungsgemäß durchgeführt wurden. Das Ignorieren dieser Fristen gefährdet nicht nur die Baustelle, sondern kann im Schadensfall strafrechtliche Konsequenzen und den Verlust des Versicherungsschutzes nach sich ziehen.

Ein vollständig geführtes Wartungsbuch, abgestempelt von einem autorisierten Wartungsunternehmen, ist der einzige rechtssichere Nachweis bei einer behördlichen Kontrolle.

Wirtschaftliche Auswirkungen eines gut gewarteten Krans

Zwischen Wartungsinvestitionen und Projektprofitabilität besteht ein direkter Zusammenhang. Ein regelmäßig gewarteter Kran hat eine deutlich längere Lebensdauer und behält einen hohen Restwert auf dem Gebrauchtmarkt.

Zudem steigt die operative Effizienz: Präzise eingestellte Motoren und Bremsen ermöglichen flüssigere Bewegungen und kürzere Lastzyklen. Das steigert die Produktivität bei jedem Hubvorgang.

Eine vernachlässigte Maschine hingegen verursacht ungeplante Stillstände, störende Geräusche und ruckartige Bewegungen, die den Arbeitsablauf verlangsamen und den Stress des Bedieners erhöhen – ein zusätzlicher menschlicher Risikofaktor.

Grúas Sáez: Ihr strategischer Partner für Sicherheit und Effizienz

Die Bedeutung der Wartung zu verstehen ist der erste Schritt – die Unterstützung durch den Hersteller macht den entscheidenden Unterschied im Baustellenalltag. Bei Grúas Sáez liefern wir nicht nur leistungsstarke Maschinen; wir geben die Sicherheit, zu wissen, dass hinter jeder Tonne Stahl ein hochspezialisiertes Team steht, das sich Ihrer Sicherheit verpflichtet hat.

Sofortige Verfügbarkeit von Originalersatzteilen

In der Baubranche gilt: Zeit ist Geld. Ein stillstehender Kran auf Grund eines fehlenden Bauteils ist ein Luxus, den sich kein Projekt leisten kann.

Der Einsatz von originalen Sáez-Ersatzteilen ist die einzige Garantie dafür, dass die Maschine dieselben mechanischen Leistungen und Sicherheitsstandards beibehält wie am Tag ihrer Auslieferung. Riskieren Sie nicht die Sicherheit Ihres Teams mit generischen Komponenten – unsere präzise Fertigung sorgt für perfekte Passgenauigkeit und überlegene Langlebigkeit.

Globaler Rückhalt, persönliche Betreuung

Unsere Verantwortung endet nicht mit dem Verkauf. Mit einer starken internationalen Präsenz bietet Grúas Sáez einen leistungsfähigen Kundendienst und technischen Support (SAT), der auf jede Herausforderung reagieren kann – unabhängig vom Standort Ihres Projekts.

Ob durch Fernunterstützung bei Telemetrie-Diagnosen oder über unser Netzwerk zertifizierter Vertriebspartner: Wir stehen unseren Kunden jederzeit zur Seite, damit ihre Krane mit maximaler Leistung arbeiten und alle geltenden Sicherheitsvorschriften kompromisslos erfüllen.